Herstellung von Kunststoff-Spritzgussformen

Lassen Sie Mekalit helfen Ihnen bei der Anpassung von Kunststoffspritzgießformen! Erhalten Sie ein Angebot in nur 1 Stunde!

Zertifizierungen

ISO 9001:2015 | ITAR-Registrierung | Kritische Qualitätskontrollen

Verständnis von Kunststoff-Spritzgießformen

Kunststoffspritzgussformen werden in der Regel aus Materialien wie gehärtetem oder vorgehärtetem Stahl, Aluminium und Beryllium-Kupfer-Legierungen hergestellt. Stahlformen sind zwar teurer, werden aber wegen ihrer außergewöhnlichen Haltbarkeit bevorzugt. Gehärtete Stahlformen werden nach der Bearbeitung wärmebehandelt und bieten eine höhere Verschleißfestigkeit und eine längere Lebensdauer. Viele Stahlformen sind in der Lage, während ihrer gesamten Lebensdauer mehr als eine Million Teile zu produzieren. Für geringere Produktionsmengen sind Formen aus vorgehärtetem Stahl eine kostengünstigere Option, auch wenn sie weniger verschleißfest sind.

Aluminiumformen sind eine kostengünstige Alternative, eignen sich aber in der Regel nicht für die Produktion großer Mengen oder von Teilen mit engen Maßtoleranzen. Sie können jedoch Zehntausende bis Hunderttausende von Teilen effizient herstellen, wenn sie mit CNC-Bearbeitung oder funkenerosive Bearbeitung (EDM).

Einsätze aus Kupferlegierungen können in bestimmten Bereichen einer Form verwendet werden, die eine schnelle Wärmeabfuhr erfordern, was zu einer Verkürzung der Zykluszeiten beitragen und die ästhetische Qualität des Endprodukts verbessern kann.

Wie werden Kunststoff-Spritzgießformen hergestellt?

Formen werden hauptsächlich durch zwei Methoden hergestellt: Standardbearbeitung und Funkenerosion (EDM).

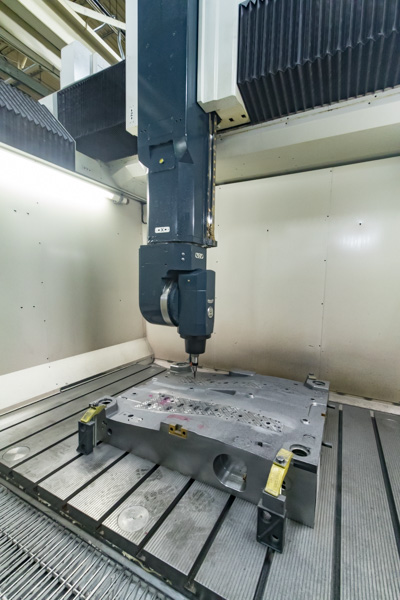

Standard/CNC-Bearbeitung

Die herkömmliche Bearbeitung umfasst manuelle Vorgänge mit Drehbänken, Fräsmaschinen und Bohrpressen. Mit dem technologischen Fortschritt hat sich die CNC-Bearbeitung zur führenden Methode für die Herstellung komplexer und genauer Formen entwickelt. Bei der CNC-Bearbeitung werden Computer eingesetzt, um die Bewegungen von Fräsmaschinen, Drehbänken und anderen Schneidemaschinen zu steuern.

Bei modernen CNC-Systemen sind die Prozesse für die Konstruktion und Herstellung von Formen hochgradig automatisiert. Die mechanischen Abmessungen der Form werden mit Hilfe von CAD-Software (Computer-Aided Design) festgelegt, die dann mit Hilfe von CAM-Software (Computer-Aided Manufacturing) in Fertigungsanweisungen umgesetzt wird. Diese Anweisungen werden in spezifische Befehle für jede an der Formherstellung beteiligte Maschine umgewandelt.

Elektrische Funkenerosion (EDM)

Die Funkenerosion wird im Formenbau immer beliebter. Bei diesem Verfahren wird eine Elektrode aus Graphit oder Kupfer verwendet, die über dem in eine dielektrische Flüssigkeit getauchten Werkstück angebracht wird. Die Elektrode wird abgesenkt, um eine Funkenstrecke zu erzeugen, so dass durch kontrollierte elektrische Entladungen Metall ohne direkten Kontakt abgetragen werden kann. Diese Methode ist zwar langsamer als die herkömmliche CNC-Bearbeitung, kann aber komplexe Formen erzeugen, die sonst nicht möglich wären.

Darüber hinaus ermöglicht die Funkenerosion die Formgebung von vorgehärteten Formen ohne weitere Wärmebehandlung. In einigen Fällen dient die durch Erodieren erzeugte Feinbearbeitung als endgültiges Oberflächenfinish für den Formhohlraum.

Formenbau

Ein Kunststoff-Spritzgießwerkzeug besteht aus zwei Hauptkomponenten: der Kavitätenhälfte (A-Hälfte) und der Auswerferhälfte (B-Hälfte). Im Folgenden wird erläutert, wie diese Komponenten zusammenarbeiten:

- Plastischer Eintrag: Das geschmolzene Kunststoffharz tritt durch einen "Anguss" oder "Anschnitt" in die A-Hälfte ein, der durch eine Angussbuchse gegen die Düse des Einspritzzylinders abgedichtet wird.

- Channeling: Die Angussbuchse leitet den geschmolzenen Kunststoff durch Kanäle, die so genannten "Angusskanäle", die in die Flächen der A- und B-Hälfte der Form eingearbeitet sind.

- Füllung von Hohlräumen: Der geschmolzene Kunststoff fließt durch den Anguss und tritt durch spezielle Anschnitte in die Kavität ein und formt das gewünschte Teil.

- Rauswurf: Nach Abschluss des Formvorgangs sorgt die Konstruktion dafür, dass das Formteil auf der B-Hälfte verbleibt, wenn sich das Werkzeug öffnet. Der Anguss und der Anguss werden aus der A-Hälfte herausgezogen, sodass das Teil frei aus der B-Hälfte fallen kann.

Ein einzelnes Kunststoff-Spritzgießwerkzeug kann von einer Kavität (die jeweils ein Teil produziert) bis hin zu mehreren Kavitäten reichen, was extrem hohe Produktionsraten ermöglicht, wie man an Formen für Artikel wie Flaschenverschlüsse sieht, die über 100 Kavitäten haben können.