Fabrication de moules pour l'injection de matières plastiques

Laisser Mékalite vous aider à personnaliser les moules d'injection plastique ! Obtenez un devis en moins d'une heure !

Certifications

ISO 9001:2015 | Enregistré ITAR | Critique pour les inspections de qualité

Comprendre les moules d'injection plastique

Les moules d'injection plastique sont généralement fabriqués à partir de matériaux tels que l'acier trempé ou prétrempé, l'aluminium et l'alliage béryllium-cuivre. Bien que les moules en acier soient plus chers, ils sont préférés pour leur durabilité exceptionnelle. Les moules en acier trempé sont traités thermiquement après l'usinage, ce qui leur confère une résistance supérieure à l'usure et une durée de vie plus longue. De nombreux moules en acier sont capables de produire plus d'un million de pièces au cours de leur durée de vie. Pour les volumes de production plus faibles, les moules en acier prétrempé constituent une option plus abordable, bien qu'ils soient moins résistants à l'usure.

Les moules en aluminium constituent une alternative économique, mais ils ne sont généralement pas adaptés à la production de gros volumes ou de pièces présentant des tolérances dimensionnelles serrées. Toutefois, ils peuvent produire efficacement des dizaines de milliers, voire des centaines de milliers de pièces lorsqu'ils sont conçus à l'aide d'un moule en aluminium. Usinage CNC ou l'usinage par décharge électrique (EDM).

Les inserts en alliage de cuivre peuvent être utilisés dans des zones spécifiques d'un moule qui nécessitent une évacuation rapide de la chaleur, ce qui peut contribuer à réduire les temps de cycle et à améliorer la qualité esthétique du produit final.

Comment sont fabriqués les moules d'injection plastique ?

Les moules sont principalement construits selon deux méthodes : l'usinage standard et l'usinage par décharge électrique (EDM).

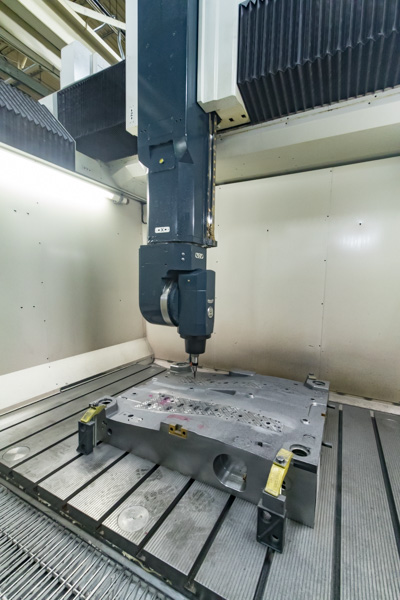

Usinage standard/CNC

Dans ses formes traditionnelles, l'usinage standard implique des opérations manuelles avec des tours, des fraiseuses et des perceuses à colonne. Avec les progrès technologiques, l'usinage CNC est devenu la principale méthode de création de moules complexes et précis. La CNC utilise des ordinateurs pour contrôler le mouvement des fraiseuses, des tours et d'autres machines à découper.

Dans les systèmes CNC modernes, les processus de conception et de fabrication des moules sont fortement automatisés. Les dimensions mécaniques du moule sont définies à l'aide d'un logiciel de conception assistée par ordinateur (CAO), qui se traduit ensuite en instructions de fabrication à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO). Ces instructions sont converties en commandes spécifiques pour chaque machine impliquée dans la création du moule.

Usinage par décharge électrique (EDM)

L'électroérosion est de plus en plus utilisée dans la fabrication de moules. Ce procédé utilise une électrode en graphite ou en cuivre, qui est placée au-dessus de la pièce immergée dans un fluide diélectrique. L'électrode est abaissée pour créer un éclateur, ce qui permet à des décharges électriques contrôlées d'enlever le métal sans contact direct. Bien que cette méthode soit plus lente que l'usinage CNC conventionnel, elle permet de créer des formes complexes impossibles à réaliser autrement.

En outre, l'électroérosion permet de façonner des moules prétrempés sans qu'il soit nécessaire de procéder à un traitement thermique supplémentaire. Dans certains cas, la finition fine produite par l'électroérosion sert d'état de surface final pour la cavité du moule.

Conception des moules

Un moule d'injection plastique comprend deux éléments principaux : la moitié de la cavité (moitié A) et la moitié de l'éjecteur (moitié B). Voici comment ces composants fonctionnent ensemble :

- Entrée plastique : La résine plastique fondue pénètre dans la moitié A par une "carotte" ou une "porte", fermée hermétiquement par une bague de carotte contre la buse du cylindre d'injection.

- Canalisation : La douille de coulée dirige le plastique fondu à travers des canaux appelés "coulisses", qui sont usinés dans les faces des moitiés A et B du moule.

- Comblement de cavité : Le plastique fondu s'écoule à travers le canal et pénètre dans la cavité par des portes spécialisées, formant ainsi la pièce souhaitée.

- Ejection : Une fois le moulage terminé, la conception garantit que la pièce moulée reste sur la moitié B lorsque le moule s'ouvre. La coulisse et la carotte sont extraites de la moitié A, ce qui permet à la pièce de tomber librement de la moitié B.

Un moule d'injection plastique peut avoir une seule cavité (pour produire une pièce à la fois) ou plusieurs cavités, ce qui permet des taux de production extrêmement élevés, comme on le voit dans les moules conçus pour des articles tels que les bouchons de bouteille, qui peuvent avoir plus de 100 cavités.