Fabricación de moldes de inyección de plástico

Sea Mekalite ¡le ayudamos a personalizar moldes de inyección de plástico! ¡Obtenga un presupuesto en tan solo 1 hora!

Certificaciones

ISO 9001:2015 | Registro ITAR | Inspecciones críticas de calidad

Moldes de inyección de plástico

Los moldes de inyección de plástico suelen fabricarse con materiales como acero endurecido o preendurecido, aluminio y aleación de berilio y cobre. Aunque los moldes de acero son más caros, se prefieren por su excepcional durabilidad. Los moldes de acero templado se someten a un tratamiento térmico tras el mecanizado, lo que les confiere una mayor resistencia al desgaste y una vida útil más larga. Muchos moldes de acero son capaces de producir más de un millón de piezas a lo largo de su vida útil. Para volúmenes de producción más bajos, los moldes de acero preendurecido son una opción más asequible, aunque son menos resistentes al desgaste.

Los moldes de aluminio son una alternativa rentable, pero no suelen ser adecuados para la producción de grandes volúmenes o piezas con tolerancias dimensionales estrictas. Sin embargo, pueden producir eficazmente de decenas de miles a cientos de miles de piezas cuando se diseñan utilizando Mecanizado CNC o Mecanizado por Descarga Eléctrica (EDM).

Los insertos de aleación de cobre pueden utilizarse en zonas específicas de un molde que requieran una rápida eliminación del calor, lo que puede ayudar a reducir los tiempos de ciclo y mejorar la calidad estética del producto final.

¿Cómo se fabrican los moldes de inyección de plástico?

Los moldes se construyen principalmente mediante dos métodos: el mecanizado estándar y el mecanizado por descarga eléctrica (EDM).

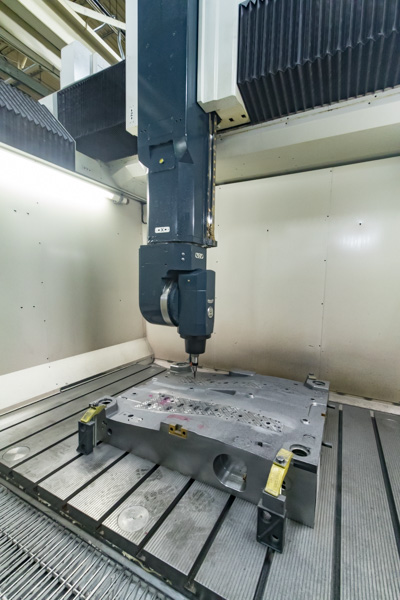

Mecanizado estándar/CNC

En sus formas tradicionales, el mecanizado estándar implica operaciones manuales con tornos, fresadoras y taladradoras. Con los avances tecnológicos, el mecanizado CNC se ha convertido en el método principal para crear moldes complejos y precisos. El CNC utiliza ordenadores para controlar el movimiento de fresadoras, tornos y otras máquinas de corte.

En los sistemas CNC modernos, los procesos de diseño y fabricación de moldes están muy automatizados. Las dimensiones mecánicas del molde se definen mediante software de diseño asistido por ordenador (CAD), que luego se traduce en instrucciones de fabricación mediante software de fabricación asistida por ordenador (CAM). Estas instrucciones se convierten en comandos específicos para cada máquina implicada en la creación del molde.

Mecanizado por descarga eléctrica (EDM)

La electroerosión es cada vez más popular en la fabricación de moldes. Este proceso utiliza un electrodo de grafito o cobre que se coloca sobre la pieza sumergida en un fluido dieléctrico. El electrodo se baja para crear un espacio de chispas, lo que permite descargas eléctricas controladas para eliminar el metal sin contacto directo. Aunque este método es más lento que el mecanizado CNC convencional, puede crear formas complejas imposibles de conseguir de otro modo.

Además, la electroerosión permite dar forma a moldes preendurecidos sin necesidad de tratamiento térmico adicional. En algunos casos, el acabado fino producido por EDM sirve como acabado final de la superficie de la cavidad del molde.

Diseño de moldes

Un molde de inyección de plástico consta de dos componentes principales: la mitad de la cavidad (mitad A) y la mitad del eyector (mitad B). A continuación se explica cómo funcionan juntos estos componentes:

- Entrada de plástico: La resina plástica fundida entra en la mitad A a través de un "bebedero" o "compuerta", sellado herméticamente por un casquillo del bebedero contra la boquilla del cañón de inyección.

- Canalización: El casquillo del bebedero dirige el plástico fundido a través de canales denominados "canales", que se mecanizan en las caras de las mitades A y B del molde.

- Relleno de cavidades: El plástico fundido fluye a través del canal y entra por compuertas especializadas en la cavidad, formando la pieza deseada.

- Expulsión: Una vez finalizado el moldeo, el diseño garantiza que la pieza moldeada permanezca en la mitad B cuando se abra el molde. El canal y el bebedero se extraen de la mitad A, lo que permite que la pieza caiga libremente de la mitad B.

Un solo molde de inyección de plástico puede tener desde una cavidad (que produce una pieza a la vez) hasta múltiples cavidades, lo que permite tasas de producción extremadamente altas, como se ve en moldes diseñados para artículos como tapas de botellas, que pueden tener más de 100 cavidades.