Изготовление пресс-форм для литья пластмасс под давлением

Пусть Mekalite поможем вам изготовить пресс-формы для литья пластмасс под давлением! Получите предложение всего за 1 час!

Сертификаты

ISO 9001:2015 | ITAR Registered | Critical to Quality Inspections

Понятие о пресс-формах для литья пластмасс под давлением

Пресс-формы для литья пластмасс обычно изготавливаются из таких материалов, как закаленная или предварительно закаленная сталь, алюминий и бериллиево-медный сплав. Хотя стальные пресс-формы стоят дороже, их предпочитают из-за исключительной долговечности. Формы из закаленной стали после обработки подвергаются термообработке, что обеспечивает повышенную износостойкость и более длительный срок службы. Многие стальные пресс-формы способны производить более миллиона деталей в течение всего срока службы. При небольших объемах производства пресс-формы из предварительно закаленной стали являются более доступным вариантом, хотя они менее износостойки.

Алюминиевые пресс-формы являются экономически выгодной альтернативой, но, как правило, не подходят для крупносерийного производства или деталей с жесткими допусками на размеры. Однако они могут эффективно производить от десятков тысяч до сотен тысяч деталей, если спроектированы с использованием Обработка на станках с ЧПУ или электроэрозионная обработка (EDM).

Вставки из медных сплавов могут использоваться в определенных областях пресс-формы, требующих быстрого отвода тепла, что позволяет сократить время цикла и повысить эстетическое качество конечного продукта.

Как изготавливаются пресс-формы для литья пластмасс под давлением?

Формы изготавливаются в основном двумя методами: стандартной механической обработкой и электроэрозионной обработкой (EDM).

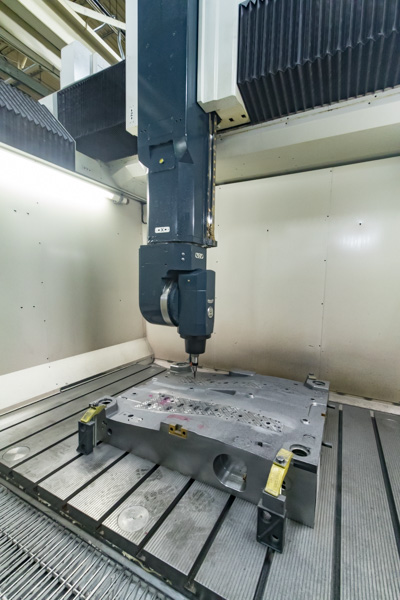

Стандартная/ЧПУ обработка

В традиционных формах стандартная обработка включает в себя ручные операции на токарных, фрезерных и сверлильных станках. С развитием технологий обработка с ЧПУ стала ведущим методом создания сложных и точных форм. ЧПУ использует компьютеры для управления движением фрезерных, токарных и других режущих станков.

В современных системах ЧПУ процессы проектирования и изготовления пресс-форм максимально автоматизированы. Механические размеры пресс-формы определяются с помощью программного обеспечения для автоматизированного проектирования (CAD), которое затем преобразуется в производственные инструкции с помощью программного обеспечения для автоматизированного производства (CAM). Эти инструкции преобразуются в специальные команды для каждого станка, участвующего в создании пресс-формы.

Электроэрозионная обработка (EDM)

Электроэрозионная обработка становится все более популярной при изготовлении пресс-форм. В этом процессе используется электрод из графита или меди, который располагается над заготовкой, погруженной в диэлектрическую жидкость. Электрод опускается, создавая искровой промежуток, что позволяет контролируемым электрическим разрядам удалять металл без прямого контакта. Хотя этот метод медленнее, чем обычная обработка с ЧПУ, он позволяет создавать сложные формы, которые иначе невозможно получить.

Кроме того, электроэрозионная обработка позволяет формовать предварительно закаленные формы без необходимости дальнейшей термообработки. В некоторых случаях тонкая отделка, полученная с помощью EDM, служит окончательной отделкой поверхности полости пресс-формы.

Дизайн пресс-формы

Пресс-форма для литья пластмасс под давлением состоит из двух основных компонентов: половины полости (половина A) и половины выталкивателя (половина B). Вот как эти компоненты работают вместе:

- Пластиковый вход: Расплавленная пластиковая смола поступает в половину A через "литник" или "затвор", плотно прилегающий втулкой к соплу инжекционного ствола.

- Ченнелинг: Втулка литника направляет расплавленный пластик по каналам, называемым "бегунками", которые обработаны в торцах обеих половин формы A и B.

- Пломбирование полостей: Расплавленный пластик проходит через бегунок и попадает через специализированные затворы в полость, формируя нужную деталь.

- Выброс: После завершения формовки конструкция обеспечивает, чтобы отформованная деталь оставалась на половине B при открытии формы. Бегунок и литник вытягиваются из половины A, позволяя детали свободно выпасть из половины B.

Одна пресс-форма для литья пластмасс может иметь от одной полости (производство одной детали за раз) до множества полостей, что обеспечивает чрезвычайно высокую скорость производства, как, например, в пресс-формах, предназначенных для производства крышек для бутылок, которые могут иметь более 100 полостей.